在全球制造业竞争日益激烈的今天,传统工厂面临着生产效率提升、成本控制、质量控制以及快速响应市场变化等多重挑战。数字化转型已成为制造业升级的必然路径。西门子作为工业自动化与数字化解决方案的全球领导者,凭借其深厚的技术积累与丰富的行业经验,为企业提供了一系列数字化最佳应用实践,其中,数据处理服务扮演了至关重要的角色,成为连接传统工厂与数字化工厂的关键桥梁。

一、 数据处理:数字化工厂的核心引擎

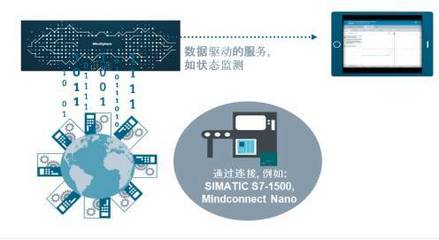

传统工厂的生产运营中,数据往往处于孤立、沉睡状态。设备运行参数、生产节拍、物料消耗、质量检测结果等海量信息被记录在纸质表单或分散的系统中,难以被有效整合与分析。数字化工厂的本质,在于让数据流动起来,并转化为可指导行动的洞察。西门子的数据处理服务正是这一过程的“核心引擎”。它通过部署于车间层的数据采集系统(如基于SIMATIC的自动化产品),实时、可靠地收集来自机器、传感器、控制系统及信息系统的多源异构数据,并经由工业网络传输至统一的数字化平台。

二、 西门子数据处理服务的核心能力与实践

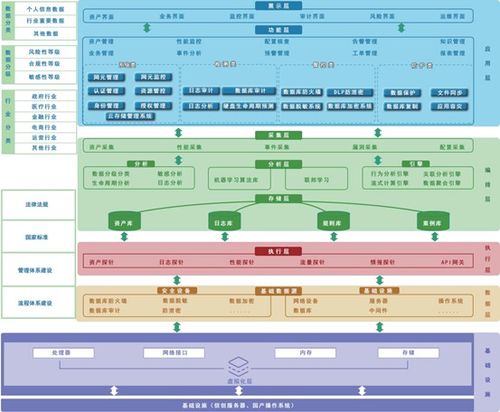

西门子的数据处理服务并非简单的数据汇集,而是一个集采集、传输、存储、分析与应用于一体的完整价值链。其最佳实践体现在以下几个层面:

- 全面的数据连接与集成:利用其开放的工业物联网平台MindSphere以及成熟的工业通信协议(如PROFINET、OPC UA),西门子解决方案能够无缝连接新旧设备、不同品牌的自动化系统以及企业级的ERP、MES系统,打破信息孤岛,实现从车间到云端的数据贯通。

- 边缘与云协同计算:针对实时性要求高的工艺优化与设备预测性维护,西门子提供强大的边缘计算能力,在数据源头附近进行初步处理与分析,实现毫秒级响应。将需要大规模运算和长期存储的数据上传至云端或本地数据中心,利用大数据分析与人工智能技术进行深度挖掘。这种边云协同架构,兼顾了实时性与智能性。

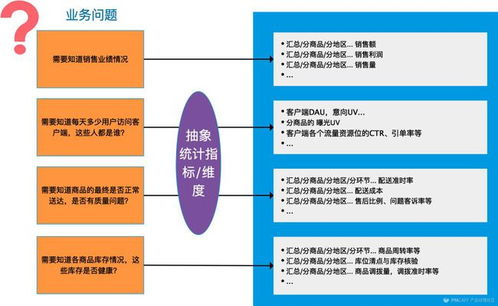

- 数据价值挖掘与场景化应用:数据处理的核心目的是创造价值。西门子将处理后的数据与具体的工业场景深度融合:

- 生产可视化与透明化:通过数字孪生技术,在虚拟世界中构建与物理工厂1:1映射的模型,实时展示设备状态、生产进度、能耗情况,管理者可“透视”全局。

- 预测性维护:分析设备运行数据与振动、温度等状态数据,建立预测模型,提前预警潜在故障,变被动维修为主动维护,大幅减少非计划停机。

- 工艺优化与质量控制:通过对历史生产数据与质量数据的关联分析,找出影响产品质量的关键工艺参数,实现生产过程的动态优化与质量的精准管控。

- 能效管理与可持续发展:实时监测与分析全厂能耗数据,识别能源浪费环节,优化能源分配与使用策略,助力企业实现绿色制造目标。

- 端到端的数据安全与治理:工业数据是企业的核心资产。西门子数据处理服务贯穿了从边缘到云的全链路安全防护,涵盖设备接入安全、传输安全、平台安全与应用安全,并遵循严格的数据治理框架,确保数据的完整性、机密性与合规性。

三、 转型路径:从试点到规模化

西门子助力企业实现数字化转型,通常遵循一条清晰的路径:

- 评估与规划:首先对企业现有基础设施、数据基础与业务痛点进行诊断,共同制定符合其战略目标的数字化转型路线图。

- 试点验证:选择一条生产线或一个关键工艺环节作为突破口,部署西门子数据处理及相关应用(如预测性维护),快速验证价值,积累经验,树立内部信心。

- 扩展推广:在试点成功的基础上,将成熟的解决方案与最佳实践横向复制到其他产线、车间,逐步构建企业级的数字化运营平台。

- 持续优化与创新:利用持续汇聚的数据资产,不断迭代和开发新的数据分析模型与应用,驱动业务模式的创新,如向服务化转型。

从传统工厂到数字化工厂的转变,是一场深刻的系统性变革。西门子凭借其领先的数据处理服务与全面的数字化解决方案,不仅为企业提供了强大的技术工具,更通过其全球最佳实践,扮演了转型顾问与合作伙伴的角色。通过激活沉睡的数据,赋能于人,优化流程,企业能够构建起更高效、更柔性、更可持续的竞争优势,从容应对未来制造的一切挑战。数据处理,已成为这场制造业深刻变革中不可或缺的燃料与方向盘。